چکیده. با توسعه و کاربرد سیستمهای سایبر-فیزیکی (CPS) در تولید هوشمند، طیف وسیعی از بهبودهای ممکن به وجود آمده است که میتواند در سیستمهای هیدرولیک گام بزرگی به جلو بردارد. این مقاله رویکردی برای پیادهسازی هوش مصنوعی (AI) در مفهوم پرس هیدرولیک هوشمند با توجه به فناوری I4.0 ارائه میدهد. راهحلهای مفهومی برای افزایش انعطافپذیری سیستم و بهبود قابلیت فرمدهی، بر طراحی یک مفهوم مناسب برای سیستمهای سایبر-فیزیکی در ترکیب با دوقلوی دیجیتال متمرکز است. چالش اصلی، توسعه یک الگوریتم مبتنی بر هوش مصنوعی در سیستم اجرای تولید (MES) است تا سیستم قادر به بهبود فرآیند فرمدهی و جلوگیری از اختلالات در زمان واقعی باشد. مفهوم تجسم و تحلیل دادهها بر اساس نظارت در زمان واقعی بر پارامترهای یک پرس هیدرولیک هوشمند ارائه شده است. با کنترل کیفیت مداوم محصولات، میتوان به یک سیستم پیچیدهتر دست یافت. مزیت اصلی که باید در نظر گرفته شود، از نظر هیدرولیک و تولید به عنوان خدمات (MaaS)، روندهای جدید در بهرهوری انرژی سیستمها و تبادل خودکار سریع ابزارها است.

1 مقدمه

هیدرولیک و اصول بنیادی مکانیک سیالات از قرن هفدهم شناخته شدهاند. با توسعه اقتصاد، نیاز به سیستمهای سریعتر، کارآمدتر، انعطافپذیرتر و دقیقتر مطرح شد. در دهه اخیر، پیشرفتهای قابل توجهی در نوسازی اجزای هیدرولیکی و سیستمها انجام شده است. استفاده از اجزای پیشرفته در سیستمهای فرآیندی به دلیل ارتباط ضعیف درون سیستم، پایین است .

چارچوب صنعت ۴.۰ (I4.0) از سال ۲۰۱۰ پیشنهاد شده و به مدت ۱۰ سال در مرحله اعتبارسنجی قرار دارد. با ایده اصلی هیدرولیک شبکهای، سیستمهای سایبری فیزیکی (CPS) و شبکه هوشمند اجزا و سیستمهای توزیعشده، خود-پیکربندی و خودآگاهی سیستمها اهمیت بیشتری پیدا کرده و به اتوماسیون با کارایی بالا منجر میشود. این امر انعطافپذیری سیستمهای هیدرولیک را در جهت تولید چابک افزایش خواهد داد و آمادگی پیادهسازی در کارخانههای هوشمند را فراهم میآورد.

عناصر پرکاربرد در کارخانههای هوشمند شامل محصولات هوشمند، فرآیندها و مواد هستند که در شبکه هوشمند سیستمهای سایبر-فیزیکی (Smart-NetCPS) متصل شدهاند. روش طراحی یک سیستم هوشمند که از دادههای فرآیندی برای پردازش و ذخیرهسازی، فناوریهای ابری، اینترنت اشیا (IoT)، فناوری ارتباطات، یادگیری ماشین، تحلیل شبیهسازی، تحلیل دادههای واقعی، هوش مصنوعی و اجزای هوشمندی مانند محرکها و حسگرها پشتیبانی میکند، در شکل نشان داده شده است.

در یک سیستم خودران، انسانها و حسگرهای هوشمند از طریق اینترنت اشیا (IoT) به یکدیگر متصل هستند. با یک استراتژی جمعآوری و تحلیل دادهها در طول زمان، خود سیستم میتواند رفتار اجزا و زیرسیستمهای خود و همچنین ساختار کلی سیستم را پیشبینی کند. تحلیل و ارزیابی دادهها در ابر (دادههای کلان) هوش سیستمی را نشان میدهد که قادر است بر اساس رویدادهای گذشته، پیشبینی و به خرابیها و مشکلات واکنش نشان دهد. تحلیل دادهها در یک ابر مشترک که به شبکه بهصورت لحظهای متصل است، انجام میشود. وظایف محاسبات ابری مقادیر زیادی از دادهها را پردازش کرده و خدمات تصمیمگیری را ارائه میدهند.

در صورت بروز وضعیتهای غیرمنتظره، سیستم خودکار بدون توقف ماشین، راهحل را اعلام میکند. هنگامی که فرآیند اجرا میشود، یک مدل شبیهسازی از فرآیند در یک سیستم دیجیتال بهطور همزمان انجام میشود، که دستگاه را اصلاح کرده و با استفاده از تکنیکهای هوش مصنوعی فعالیتهای آینده را پیشبینی میکند. بسته به پیچیدگی دستگاه یا سیستم مورد نظر، شبیهسازیها میتوانند در محیطهای برنامهنویسی مختلفی مانند Abaqus، Matlab، Simulink یا DSHplus انجام شوند.

فرایند هیدرولیک و رفتار محصول و اجزای هیدرولیکی میتواند پیش پیشبینی شود. برای تحلیل دوقلو دیجیتال رویکردهای مختلفی وجود دارد: در برخی موارد، روشهای تحلیلی کافی است، اما در بیشتر موارد باید از مدلسازها و شبیهسازیهای زمان واقعی استفاده کرد. با استفاده از مدلسازهایی مانند ANSYS، SolidWorks، NX، Creo یا Abaqus میتوان از روشهای المان محدود (FEM) برای پیشبینی تغییر شکل اجزای جامد، مانند فریم پرس، بهره برد.

در سیستمهای مدرن، وظیفه اصلی اطمینان از ارتباط صحیح بین دستگاهها، عناصر کنترلی و محاسباتی در محیط اطلاعات است. الگوریتمهای یادگیری خودکار که بر اساس تجربیات و وقایع گذشته توسعه یافتهاند، تفکیککننده سیستم کلاسیک و هوشمند هستند، همانطور که در بسیاری از پژوهشها توصیف شده است. با هوش مصنوعی، سیستم با ارزشی افزوده تقویت میشود. انتخاب عناصر برای هر سیستم خودران حائز اهمیت است، زیرا شامل روشها و پارامترهای اندازهگیری خاصی میشود که باید از دقت و قابلیت اطمینان کافی برخوردار باشند. با این حال، پارامترها باید به دقت انتخاب شوند؛ وگرنه کارایی یک سیستم خودران با قابلیت یادگیری ماشین کاهش مییابد.

در این مقاله مفهوم پرس هیدرولیک هوشمند ارائه شده است. سیستمهای سایبر-فیزیکی (CPS) شامل چندین زیر سیستم هستند که شامل عوامل دیجیتال محلی میشوند که تصمیمات هوشمندانهای بر اساس الگوریتمهای یادگیری ماشین اتخاذ کرده و فرآیندها را بهبود میبخشند. رویکرد متصل و چندمرحلهای که به جنبههای مختلف هوش میپردازد، معرفی شده است. مدلسازی، شبیهسازی (سناریوهای چهمیشود اگر) و بهبود زیرسیستمهای محلی در دوگانههای دیجیتال انجام میشود. برای تعیین وضعیت واقعی فرآیند، باید مدلهای مختلفی را در نظر گرفت. ثبات فرآیند، شکلپذیری محصول، تغییر شکل قاب/ابزار قالب، تغییر ویسکوزیته روغن و تأثیرات اصطکاک بر سیلندر، شیرها و پمپ، تعدادی از زیر سیستمهای ممکن هستند که میتوانند در تحلیل شبیهسازی برای پیشبینی رفتار سیستم گنجانده شوند. با حسگرهای هوشمند، عملگرها و فناوری RFID یکپارچه، قابلیتهای ردیابی و تعیین استفاده در ابزارهای شکلدهی هوشمند، کنترل تطبیقی مناسب امکانپذیر میشود.

2 پرس هیدرولیک هوشمند

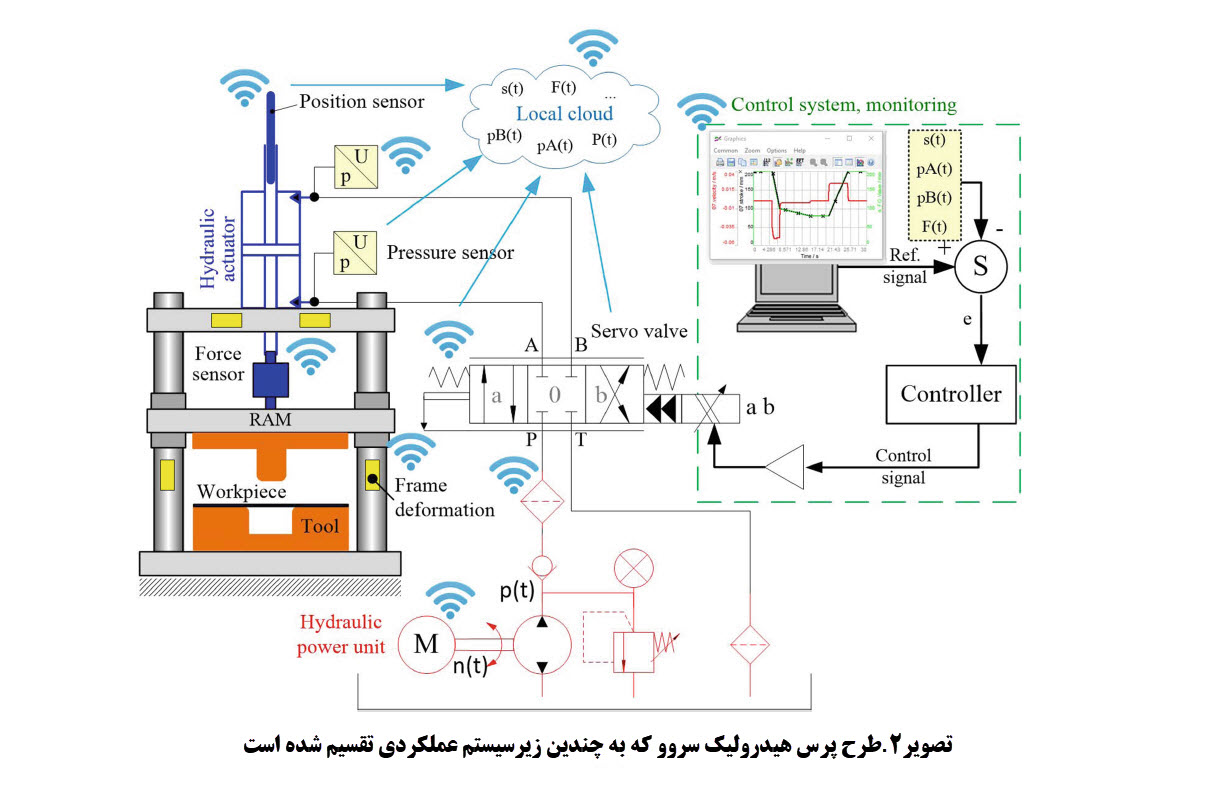

ثبات سیستمهای هیدرولیکی به روش کنترل و ویژگیهای اجزای نصب شده، از جمله عملگرها بستگی دارد. هیدرولیک سروو پاسخ دینامیک بالایی و اصلاحات دقیق سیستم را ارائه میدهد. طرح پیشنهادی مدل فیزیکی سیستم در شکل ۲ نشان داده شده است که شامل یک واحد نیرو هیدرولیکی، شیر سروو، عملگر هیدرولیکی، حسگرها و واحد کنترل میباشد.

سیلندر هیدرولیک به عنوان یک عملکننده برای تبدیل انرژی هیدرولیک به انرژی مکانیکی استفاده میشود. نیروی تولیدشده بهطور مستقیم با حسگر نیرویی اندازهگیری میشود. حسگرهای فشار در هر دو محفظه سیلندر و واحد توان هیدرولیک نصب شدهاند. جابجایی سیلندر توسط یک حسگر موقعیت اندازهگیری میشود، در حالی که میتوان فریم را نیز با استفاده از کرنش که بر روی فریم پرس قرار گرفتهاند، اندازهگیری کرد. از آنجایی که شیر سرو در سیستم نصب شده است، یک فیلتر با فشار بالا و با قابلیت تصفیه 3μm برای اطمینان از پاکیزگی روغن نصب شده است.

دریافت دادهها در سیستم از طریق رابط کاربری گرافیکی NI LabView انجام میشود. قابلیت برنامهریزی چرخههای کاری فرآیند بر اساس محصول و ابزار شکلدهی نصب شده تنظیم میشود. کنترل چرخههای فشاری با استفاده از یک uator خطی سرو (شیر سرو موگ D765 و سیلندر آزمایش هیدرولیکی Hanchen سری 320 با ترانسدیوسر موقعیت القایی یکپارچه) و الگوریتم کنترل بسته موقعیت/فشار/نیرو صورت میگیرد.

ارزش چرخه سرعت برای توالی شکلدهی به رفتار مادهای بستگی دارد که توسط شبیهسازی و نظارت بر فرایند از تلاشهای قبلی شکلدهی پیشبینی شده است. بر اساس الگوریتمهای کنترل سفارشی، عامل کنترلی تصمیم میگیرد تا سیگنال کنترل برای شیر سرو را بهطور خودکار اصلاح کند و از این طریق پارامترهای شکلدهی را تنظیم نماید.

تغییرات ناگهانی در نیروی شکلدهی اندازهگیریشده نسبت به نیروی پیشبینیشده میتواند منجر به شکستگی و چروکیدگی محصول شود و در بدترین حالت، آسیب به ابزار را به همراه داشته باشد.

هدف یک سیستم هیدرولیک هوشمند کنترل و تنظیم خودکار نیروی خنثیسازی است تا از شکست و چین و چروک جلوگیری شود. این امر میتواند با نظارت بر نیروی تشکیل یا از طریق بینایی ماشین تعیین گردد.

برای اطمینان از شرایط فشار ثابت در شیر کنترل ورودی، مأموریت عامل کنترل تنظیم سرعت موتور الکتریکی است که پمپ هیدرولیک را میگرداند. الگوریتم عملکرد واحد هیدرولیک را تحت نظر دارد و تأثیر کاویته را حذف میکند، در حالی که مصرف انرژی را بهبود میبخشد. انتخاب ابزار تشکیل مناسب بستگی به شکل محصول دارد. بر اساس دادههای جمعآوری شده از خانواده محصولات، الگوریتم قادر است بهطور خودکار ابزار مناسب برای عملیات شکلدهی را انتخاب کند. دوقلوی دیجیتال در پسزمینه سناریوهای ممکن را بهطور موازی ارزیابی میکند و این امکان را به عامل کنترل میدهد تا پارامترهای کنترلی را بر اساس محاسبات پیچیده تنظیم کند.

1.2فشار هیدرولیک هوشمند به عنوان یک سیستم چندعاملی

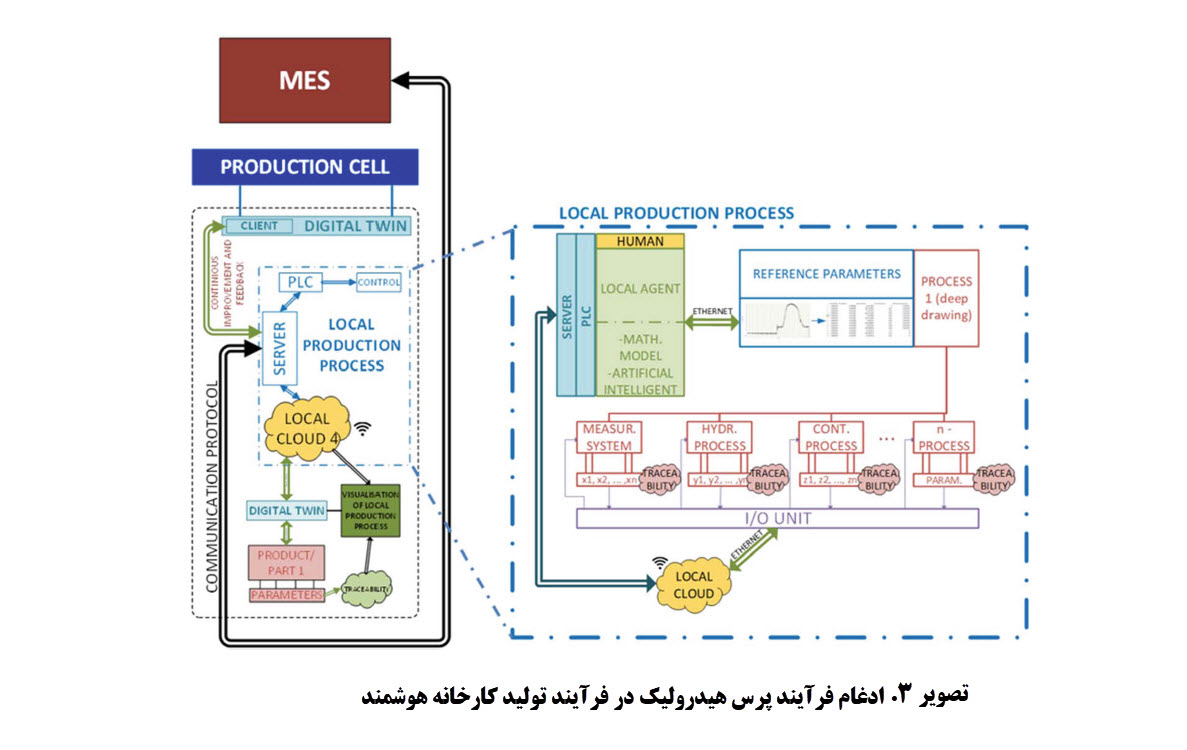

مفهوم یک پرس هیدرولیک هوشمند که به عنوان یک سیستم CPS در چارچوب یک کارخانه هوشمند ادغام شده، در شکل ۳ نشان داده شده است. در اینجا، CPS به عنوان یک سیستم اجرایی در نظر گرفته میشود که به سیستم اجرای تولید (MES) متصل است؛ سیستمی که به اتصال، نظارت و کنترل سیستمهای تولید پیچیده و جریانهای داده میپردازد. این سیستمها اطلاعات را به صورت بلادرنگ جمعآوری و تبادل میکنند تا فرآیند تولید را شناسایی، مکانیابی، ردیابی، نظارت و بهبود بخشند.

در حین انجام فرآیند شکلدهی عمیق بهصورت بلادرنگ، دوقلوی دیجیتال بهطور مداوم فرآیند را بهطور موازی بهبود میبخشد و اطلاعات را از طریق عوامل دیجیتال که بر اساس الگوریتمهای هوشمند تصمیمگیری میکنند، جمعآوری میکند. دوقلوی دیجیتال دادههای شبیهسازیشده را در یک سرور در ابر محلی ذخیره کرده و قابلیت ردیابی اطلاعات را فراهم میآورد. معمولاً فرآیندهای هیدرولیکی توسط کنترلکنندههای PLC بر اساس یک روش تحلیلی که سیستم را توصیف میکند، کنترل میشوند. یک عامل محلی مرجع را با پارامترهای محاسبهشده مقایسه کرده و با استفاده از الگوریتمهای مبتنی بر هوش مصنوعی، جبرانسازی را در سیستم انجام میدهد.

با این رویکرد، انحرافات غیرطبیعی و ناهنجاریها در رفتار سیستم میتوانند بهطور لحظهای شناسایی شوند. انحرافات توسط عوامل دیجیتال تحلیل میشوند که استراتژی کنترلی جدید را ارائه میدهند، یعنی کنترل تطبیقی را انجام میدهند. دادههای سیستم در یک ابر محلی جمعآوری میشوند. با این حال، اهمیت ارتباط چابک و اتصال عوامل محلی MAS از اهمیت بالایی برخوردار است.

۲.۲ پلتفرم دوقلوی دیجیتال

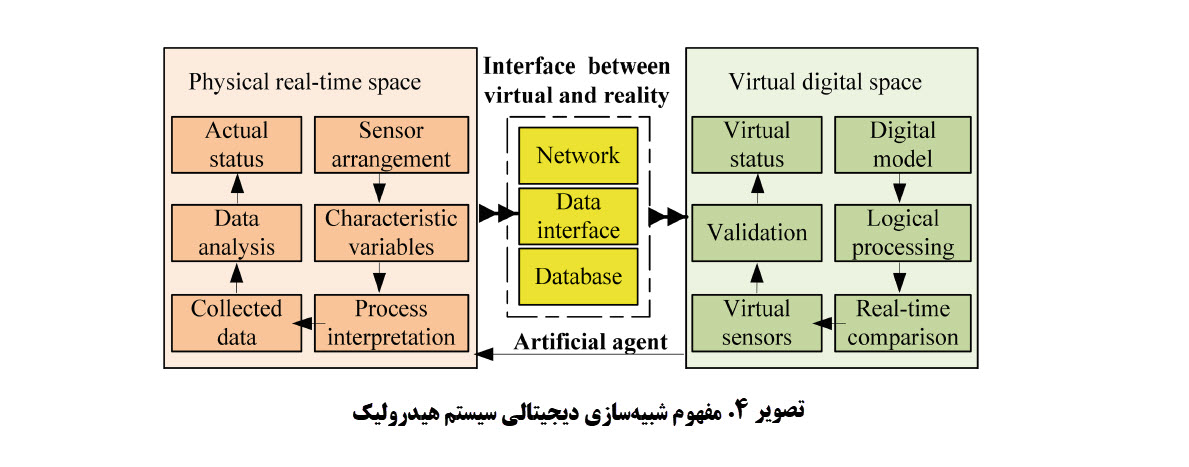

تعریف دوقلوی دیجیتال از دیدگاه ما، پیشبینی یکپارچهای از یک مدل فیزیکی مقیاسپذیر همراه با شبیهسازی است که عملکرد آن را با یک عامل احتمال تعریف میکند. به عنوان مثال، مفهوم دوقلوی دیجیتال یک سیستم هیدرولیکی برای فرآیند شکلدهی عمیق در شکل ۴ نشان داده شده است. در حین اجرای فرآیند، یک روش شبیهسازی از یک فرآیند که به طور همزمان در یک سیستم دیجیتال منعکس میشود، اجرا میشود که دستگاه را تنظیم کرده و فعالیتهای آینده را با استفاده از تکنیکهای هوش مصنوعی پیشبینی میکند. همافزایی بین دادههای واقعی و شبیهسازی شده، بهرهوری، ثبات و تعامل بین اجزای متصل به دنیای مجازی را افزایش میدهد.

زمانی که شبیهسازی با یک تکنیک پردازش منطقی اجرا میشود، رندرینگ انیمیشن جمعآوری میشود. در همین حال، هنگامی که دادههای حسگرها و تاریخچه عملیات جمعآوری و از طریق یک رابط منتقل میشوند، مدل دیجیتال مجازی چندین موضوع را ادغام کرده، مقادیر فیزیکی را تعریف کرده و پیشبینی چرخه فرآیند را با درجهای از اطمینان ارائه میدهد. به این ترتیب، انحرافات سیستم شناسایی میشوند، نگهداری پیشبینانه در زمان واقعی انجام میشود و رفتار سیستم تحلیل میشود. باید یک رابط مناسب بین دنیای فیزیکی و دیجیتال برقرار شود. تمامی حسگرهای دیجیتال باید در سیستم پیادهسازی شوند و با عملیات منطقی ترکیب شوند. در صورت لزوم، حسگرهای مجازی برای نظارت بر پارامترهای اضافی که در محیط واقعی در دسترس نیستند، استفاده میشوند .

سنسورها ویژگیهای سیستم واقعی را ثبت میکنند، از این رو برای اینکه الگوریتمهای شبکه اطلاعات بتوانند راهحلهای احتمالی برای سیستم هیدرولیک مدنظر را پیشبینی کنند، باید جمعآوری مقادیر آنالوگ به درستی انجام شود. دادههای شبیهسازیشده که در یک مدل دیجیتال جمعآوری شدهاند، توسط یک عامل مصنوعی مورد استفاده قرار میگیرند که بر اساس الگوریتم کنترلی، اصلاحات نهایی و کالیبراسیون سیگنال کنترلشده ورودی را انجام میدهد. این سیستم خودگردان قابلیت تشخیص خود، خودانطباق، خودسازماندهی و خودتصمیمگیری را دارد. مسئولیت عامل مصنوعی این است که پارامترها را در سیستم CPS هیدرولیک بر اساس هوش مصنوعی و قوانین بازپیکربندی، در جهت بهبود خود، تصمیمگیری و کنترل کند. دوقلوی دیجیتال ابزاری قوی است که به اجرای هوش مصنوعی در هر سیستم هیدرولیک کمک میکند و فرآیند بهتری را با تشخیصها و پیشبینیها ارائه میدهد .

مدل مجازی بهطور دقیق وضعیت مدل فیزیکی در دنیای واقعی را منعکس میکند و این امر پیشبینی و اصلاح پارامترهای کنترلی برای بهبود عملکرد سیستم را آسانتر میسازد، علاوه بر پیشبینی و شناسایی خطا. عملکرد فرآیند تولید به شرایط مرزی مدل مجازی در محیط دیجیتال و توانایی پردازش و تحلیل دادهها در زمان واقعی بستگی دارد.

به این ترتیب، امکان درک پیچیدگی سیستمها و مشکلات غیرقابل پیشبینی دستگاههایی که نمیتوان با رویکرد تحلیلی سنتی حل کرد، فراهم میشود. برای محصولات خاص و سیستمهای غیرقابل پیشبینی مانند سیستمهای سرو هیدرولیک پیچیده، ابتدا باید سیستم بهطور دقیق در یک محیط مجازی توصیف و تحلیل شود. بدین ترتیب، هزینهها و زمان توسعه کاهش یافته و کیفیت محصولات و همچنین عملکرد سیستم تولید افزایش مییابد .

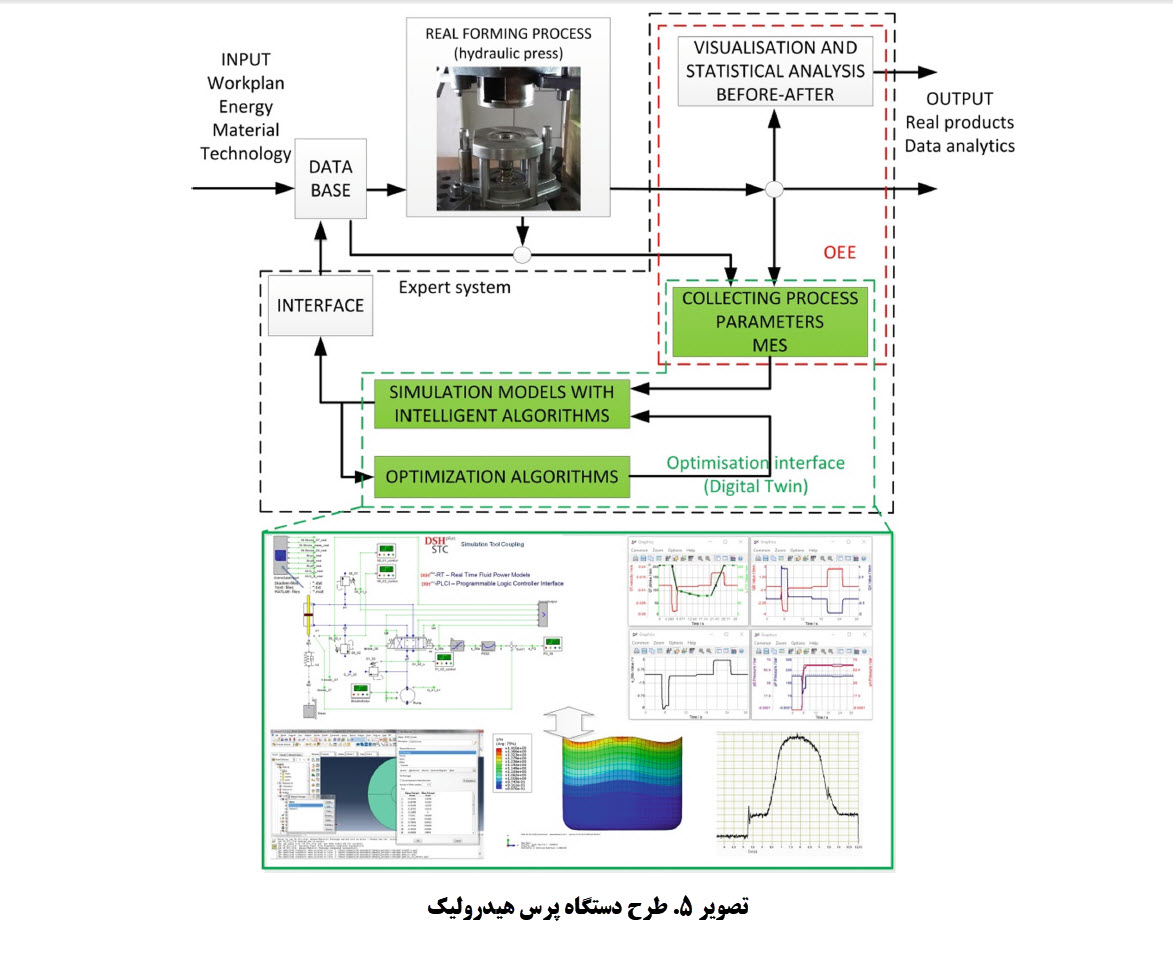

شکل ۵ مدل دیجیتال پیشنهادی برای یک پرس هیدرولیک را نشان میدهد. این مدل شامل چند زیرسیستم مهم است:

• پایگاه داده ورودی که در آن تمام پارامترهای اولیه جمعآوری شده و همچنین دادههای جدیدی که توسط سیستم خبره ارائه میشود، ذخیره میگردد.

• سیستم تشخیص عیب دیجیتال، یعنی دوقلوی دیجیتال که دادههای پایگاه داده و پارامترهای فرآیند در پلتفرم ابری جمعآوری شده و به عنوان ورودی برای تمام فرآیندهای شبیهسازی استفاده میشوند. در اینجا، حلقه بهبود که توسط الگوریتمهای پیشرفته (عاملهای دیجیتال) اجرا میشود، برای انجام خودکار تصحیح پارامترها و اتخاذ تصمیمات در زمان واقعی به کار میرود.

• سیستم بصریسازی که مسئول نظارت بر دادههای مهم تعریفشده توسط عاملهای دیجیتال است. بر اساس اطلاعات جمعآوریشده که رفتار سیستم را توصیف میکند، سیگنالهای نظارت و کنترل در زمان واقعی به کنترلکننده سیستم ارسال میشود تا چرخه بهبود یافته اجرا گردد.

مفهوم سیستمهای خبره میتواند در محیط NI LabView ادغام شود.

3. استفادههای بالقوه از روشهای ارائهشده

1.3 نظارت بر فرآیند

مهمترین دادهها در نظارت بر فرآیند، پارامترهای فرآیندی هستند که از خروجی سنسورها جمعآوری میشوند. این پارامترها باید با دقت انتخاب شوند، زیرا در صورت نادرست بودن پارامترها، کارایی سیستم خودکار که از تکنیکهای یادگیری ماشین استفاده میکند، کاهش مییابد. تحلیل دادههای کلان جنبهای مهم در مدیریت دادههای جمعآوریشده از ماشینها، محصولات و فرآیندها است. پردازش دادههای ظاهراً نامرتبط و نامنظم و استخراج اطلاعات مفید برای عملکرد خودکار سیستم بهبود یافته از اهمیت بالایی برخوردار است.

اطلاعات مهم درباره فرآیند در شرایط غیرمنتظره جمعآوری میشود، زمانی که سیستم دچار نقص میشود یا یک خرابی شناسایی میشود. معمولاً دادهها پس از گذشت مدتی از وقوع رویداد در ابر جمعآوری میشوند. در مرحله بعد، ابزارهای اطلاعاتی مرتبط با سازماندهی اینترنت اشیا، مقادیر زیادی از دادهها را پردازش کرده و قابلیت خودآگاهی و خودآموزی را برای ایجاد سیستمهای سایبری-فیزیکی مناسب فراهم میکنند .

2.3 کنترل کیفیت

کیفیت فرآیند شکلدهی به تغییر شکل ماده اولیه در یک یا چند مرحله بستگی دارد تا شکل نهایی حاصل شود. اثرات تغییر شکل که کیفیت محصول را تعیین میکنند عبارتند از: پارامترهای فرآیند، ویژگیهای ماده و شکل/ساییدگی ابزار Die. بروز چروک، ترک یا زبری سطح نامناسب معمولاً با نظارت بر پارامترهای فرآیند شکلدهی قابل پیشبینی نیست. در نهایت، پس از فرآیند شکلدهی، کنترل کیفیت محصول ضروری است تا چرخه شکلدهی مناسب تأیید شود. استفاده از سیستم بینایی مصنوعی با دوربینهای هوشمند باید در هر فرآیند شکلدهی مد نظر قرار گیرد. نرمافزار بینایی ماشین که بر روی یک کامپیوتر معمولی با استفاده از کتابخانههای متنباز پیادهسازی میشود، باید قادر به شناسایی نواقص محصول نهایی باشد. یک سیستم نظارت مبتنی بر حسگر برای کنترل وضعیت ابزار Die و کیفیت محصول با ارزیابی تصویر و صدای خروجی استفاده میشود. به منظور پردازش سریع اطلاعات جمعآوریشده، پردازش تصویر باینری و فیلتر کردن پیشنهاد میشود، چراکه تعداد پیکسلهای بررسیشده کمتر است. این رویکرد توسعهای کاملاً مدیریتشده بین دوقلوی دیجیتال پارامترهای فرآیند و دوقلوی دیجیتال بینایی مصنوعی را ممکن میسازد. اتصال بیسیم سیستم بینایی مصنوعی میتواند اطلاعاتی درباره محصول را از فاصلهای مشخص ارائه دهد. دوام و قابلیت نگهداری سیستم ساده است و بر اساس نواقص شناختهشده، سیستم بینایی مصنوعی قادر به شناسایی و ارتباط درون سیستمهای سایبر-فیزیکی هیدرولیک خواهد بود.

3.3 چشمانداز حفظ انرژی

سیستمهای هیدرولیک به دلیل نسبت توان به جرم، توانایی ایجاد نیروهای زیاد در فرآیند شکلدهی فلز را فراهم میکنند. متأسفانه، سیستمهای هیدرولیک به خاطر کارایی انرژی ضعیف خود نیز شناخته شدهاند. به طور کلی، عملیات پرس هیدرولیک شامل سقوط سریع، فشار با سقوط آهسته، حفظ فشار و بازگشت سریع است. حداکثر نیاز به انرژی در عملیات فشار ایجاد میشود، جایی که ورق فلزی به شکل محصول تبدیل میشود .

اکثر سیستمهای هیدرولیکی هنوز از پمپهای با دبی ثابت استفاده میکنند که بر روی حداکثر بار مورد نیاز تنظیم شدهاند، که در نتیجه انرژی هیدرولیکی غیرقابل استفاده در فرآیند گردش سیال هدر میرود. حفظ انرژی از طریق توسعه یک روش کنترل برای تنظیم سرعت چرخش موتور سروو بر اساس نیازهای عملیات پرس امکانپذیر است. با بهبود بار بر روی منبع انرژی هیدرولیکی، مصرف انرژی سیستم کاهش یافته و فرآیند شکلدهی پایدارتر میشود که منجر به فرمپذیری و کیفیت بهتر محصول خواهد شد. با این حال، موتورهای سروو در بارهای پایین دارای کارایی کمتری هستند. افزایش بار بر روی موتور محرک، کارایی انرژی را افزایش میدهد.

طراحی یک مدل شبیهسازی مناسب که در دوقلوی دیجیتال واحد قدرت هیدرولیکی ادغام شده و توسعه یک الگوریتم برای کنترل و بهبود مصرف انرژی هیدرولیکی میتواند به اقداماتی اصلاحی منجر شود که سرعت ایدهآل موتور سروو را تعیین کرده و سطح ارتعاشات در سیستم را کاهش دهد.

4.3 دیدگاه تبادل ابزار

با دانش پیشرفته و ارائه قابلیتهای اضافی سیستم، مفهوم «تولید به عنوان خدمات» (Maas) در حال گسترش محبوبیت است. مجازیسازی و استفاده مشترک از زیرساختهای شبکهای تولید، امکان خدمات از راه دور را فراهم میآورد. بسیاری از شرکتها قبلاً پشتیبانی از راه دور را ارائه میدهند، در حالی که پیشبینی خرابی برخی از اجزا از طریق اینترنت اشیاء (IoT) برای نظارت بر استهلاک سیستم انجام میشود. حسگرهای هوشمند با قابلیتهای خودکالibrیشن، خودکنترل و خودتحلیل در حال حاضر در بازار موجودند. پیادهسازی مفهوم Maas برای کنترل هوشمند و نگهداری پیشگیرانه و مبتنی بر کاربر، انعطافپذیری و شکلپذیری بیشتری را برای سیستمهای کنترل ماشینآلات هیدرولیکی متصل به شبکههای بیسیم ارائه میدهد. فرایند شکلدهی معمولاً برای تولید انبوه طراحی شده است؛ با این حال، با استفاده از Pressهای هیدرولیکی سروو، دستگاههای تغییر ابزار خودکار و خودکالیبراسیون، امکان راهاندازی سریع ماشینها با ابزارهای شکلدهی جدید فراهم میشود .

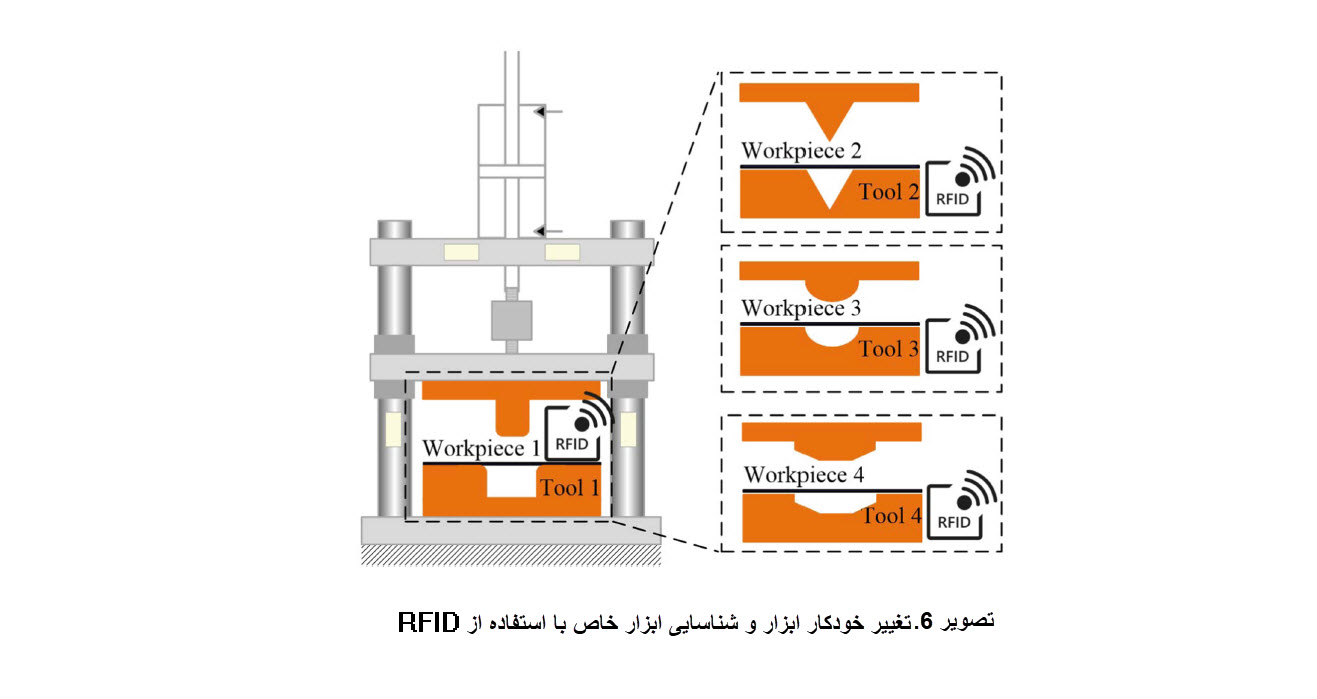

با دانستن ظرفیت دینامیک برنامه تولید در تولید قابل تغییر و استفاده از وسایل نقلیه هدایت خودکار (AGV)، ابزار شکلدهی میتواند بهموقع تحویل داده شده و بهطور خودکار تغییر کند. هر ابزار شکلدهی دارای یک چیپ RFID است که بهطور خودکار شناسایی میکند که کدام ابزار در حال حاضر در پرس نصب شده است. بهعنوان نتیجه شناسایی خودکار ماده ورودی جدید و ابزار شکلدهی جدید، یک عامل هوش مصنوعی پارامترهای شکلدهی را تعیین کرده و چرخه شکلدهی را بهبود میبخشد. عملکردهای تغییر ابزار سریع امکان راهاندازی فرآیندهای شکلدهی مختلف و بهدست آوردن طراحیهای محصول متفاوت را فراهم میکند. ویژگیهای ابعادی قطعات میتواند با همان ابزار تغییر کند و بر اساس پارامترهای شکلدهی تنظیم شود.

مدیریت بیسیم سیستم سایبر-فیزیکی و ردیابی/شناسایی RFID میتواند از راه دور کنترل شود. نصب رباتها بهعنوان دستگاههایی که قادر به تغییر خودکار ابزارهای قالب هستند، میتواند راهحلی بسیار ساده و دقیق برای موقعیتیابی و قفل کردن ابزار قالب در مکان مورد نظر باشد. شرکتهایی که از نرمافزار برنامهریزی منابع سازمانی (ERP) استفاده میکنند، قادر به کنترل تولید محصولات مورد نظر بر اساس تقاضا، یعنی سفارشات مشتری هستند. ذخیرهسازی مناسب دادههای رویداد تاریخی و همچنین نظارت بلادرنگ بر پارامترهای ابری باید مدنظر قرار گیرد. توانایی ارائه دستورالعملهای کاری و اجرای خودکار فرمانها باید با الگوریتمهای هوشمند تحقق یابد.

۴. نتایج و کارهای آینده

این مقاله راهحلی را پیشنهاد میدهد که میتواند بهطور تدریجی در هر سیستم هیدرولیک هوشمند ادغام شود تا عملکرد آن بهبود یابد. با ارتقاء ماژولار، نیاز به توسعه یک سیستم چندعاملی در لایه MES وجود دارد. با افزایش تعداد زیرسیستمهای نظارت و کنترل، پیچیدگی CPS هیدرولیک افزایش مییابد؛ مشکل جمعآوری دادهها با یک رابط سیستم برنامهپذیر حل میشود، در حالی که فرمتهای اطلاعاتی متنوع نیاز به پروتکلهای ارتباطی مختلف دارند. همانطور که توضیح داده شده، بازتاب محیط واقعی به مدل دیجیتال و تکنیکهای یادگیری ماشین از اهمیت حیاتی برخوردار است. با جمعآوری و تحلیل صحیح دادهها، قابلیتهای تصمیمگیری خوبی میتواند توسط عوامل مصنوعی بهدست آید.

تشخیص فوری خرابی در زمان واقعی یا تخمین ابزار قالب فرسوده منجر به واکنش سریع عوامل مصنوعی و جلوگیری از آسیبهای بیشتر میشود. با کنترل کیفیت محصول از طریق روشهای بصری و صوتی، نتایج بهتری میتوان بهدست آورد؛ با این حال، تحقیقات نشان میدهد که در بسیاری از موارد، ترکها و دیگر نقصهای ناخواسته نمیتوانند با نظارت بر پارامترهای فرآیند شناسایی شوند. روش پیشنهادی برای تعویض ابزار، گام بزرگی به جلو در توسعه سیستمهای هیدرولیک هوشمند خودکار محسوب میشود. با معرفی رباتهای صنعتی با عملگرهای با دقت بالا، زمان پاسخگویی شرکت میتواند سریعتر شود. روش صرفهجویی در انرژی در سیستمی که چندین پرس هیدرولیک موازی از یک منبع انرژی مشترک استفاده میکنند، کارآمدتر است. با کاهش سرعت چرخش سرو، لرزش کمتری وجود دارد که فرآیند را پایدارتر میسازد.

تحقیقات آینده بر روی تحقق مفاهیم ارائهشده برای بهبود عملکرد سیستمهای سایبر-فیزیکی هیدرولیک متمرکز خواهد شد. پروتوتایپ واقعی بر اساس طراحی پیشنهادی ساخته شده است و تجزیه و تحلیل تجربی بهمنظور تأیید راهحلهای ارائهشده انجام خواهد شد. چالش اصلی توسعه الگوریتمهای هوش مصنوعی خواهد بود که باید با کمک عوامل دیجیتال برای انجام تحلیل پیشبینی و تأثیرگذاری بر استراتژی کنترلی پیادهسازی شوند .

توسعه دوقلوی دیجیتال و پیادهسازی آن در محیط واقعی مورد آزمایش قرار خواهد گرفت و اصلاحات لازم برای بهبود سیستمهای هیدرولیک هوشمند انجام خواهد شد. قدردانی: این کار در چارچوب برنامه GOSTOP (شماره OP20.00361) انجام شده است که بخشی از آن بهوسیله جمهوری اسلوونی – وزارت آموزش، علم و ورزش و همچنین اتحادیه اروپا – صندوق توسعه منطقهای اروپا تأمین مالی شده است. نویسندگان همچنین از حمایت مالی سازمان تحقیقات اسلوونی (تأمین مالی اصلی پژوهش شماره (P2–0248)) قدردانی میکنند .

منبع : The Concept of Smart Hydraulic Press

Denis Jankoviˇc(B), Marko Šimic, and Niko Herakoviˇc

Faculty of Mechanical Engineering, University of Ljubljana, Ljubljana, Slovenia

{denis.jankovic,marko.simic,niko.herakovic}@fs.uni-lj.si

09111439770

09111439770

دیدگاه خود را بنویسید