ورق فولاد برای کاهش ضخامت فلز و همچنین یکنواخت شدن آن تحت فرآیند نورد قرار می گیرد. در این فرآیند، فولاد بین دو یا چند رول قرار میگیرد که ضخامت آن با دستکاری جهت طول فولاد به جای جهت عرض تغییر میکند. این به این دلیل است که نقطه تماس بین رول ها در طول بسیار کوچکتر از عرض ورق فولادی است که در بین آن رانده می شود.

انواع فرایند نورد ورق

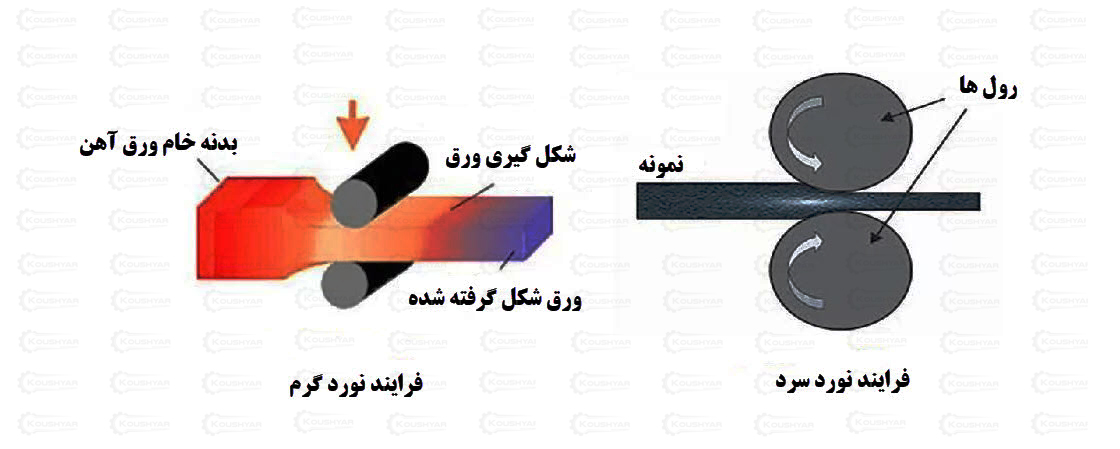

دو نوع فرآیند نورد وجود دارد: فرآیند نورد سرد و گرم. تمایز اساسی بین این دو فرآیند تفاوت در دمای پردازش با توجه به تبلور مجدد فولاد است. هنگامی که دمای پردازش تغییر شکل فولاد بالاتر از دمای تبلور مجدد باشد، نورد گرم می شود. از طرف دیگر، اگر دمای پردازش کمتر از دمای تبلور مجدد باشد، نورد سرد است.

فرایند نورد گرم

این فرایند فولاد را نرم و انعطافپذیر میسازد. بعد از فرایند نورد گرم، سختی فولاد قابل تغییر نیست. سختی به ترکیب شیمیایی فلز و همچنین میزان سرد شدن آن مرتبط است. با این حال، نورد گرم ممکن است به دلیل اکسیده شدن، منجر به از دست رفتن فولاد و همچنین سطح نازک و نامناسب شود.

فرایند نورد سرد

در فرآیند نورد سرد، سختی آن به مراتب بیشتر از فرآیند نورد گرم است. این فرآیند به دستیابی به ویژگیهای فیزیکی فلزاتی کمک میکند که معمولاً با فرآیند نورد گرم به دست نمیآید. این امر میتواند خطاهایی نظیر انقباض را از بین ببرد. به طور خلاصه، نورد سرد منجر به تولید ورق فلزی نهایی میشود که از نظر ابعاد و خواص، دقیقتر از ورق ناشی از فرآیند نورد گرم است. ورق فلزی دارای سطحی صافتر است و استحکام فولاد نیز افزایش مییابد. با این حال، انعطافپذیری کاهش مییابد. تنش فولاد را بیشتر شکننده میکند. همچنین، فلز نهایی بهدستآمده نیاز به گرمکردن منظم برای قابلکارکردن دارد.

فرایند اصلی نورد فولاد

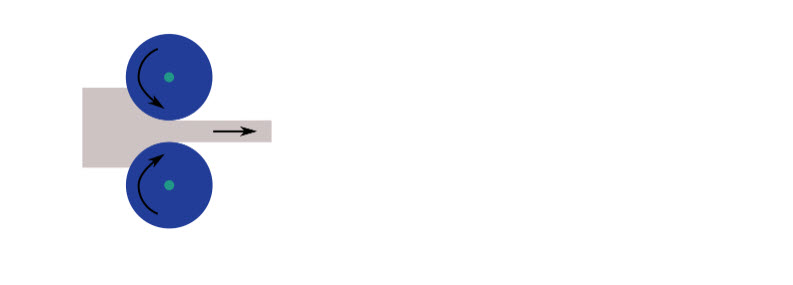

تنشهای افقی و عمودی ناشی از غلتکها، فولاد را هم فشرده و هم محدود میکنند. غلتکها بر روی قطعه فولاد تنش عمودی وارد میکنند و در عین حال، قطعه فلز نیز بر روی غلتکها فشار وارد میکند. غلتکها به دلیل فشاری که توسط قطعه فلز ایجاد میشود، دچار تغییر شکل الاستیک میشوند.

این امر منجر به توزیع نامنظم ضخامت فولاد میشود، به گونهای که ضخامت در مرکز بیشتر و به تدریج در لبههای فلز کاهش مییابد. مرکز ضخیمتر نشاندهنده این است که لبههای فولاد بیشتر کشیده شدهاند. این به این معناست که لبهها تحت فشار بیشتری قرار دارند و همچنین در مرکز فلز کار، تنش بیشتری وجود دارد. ضخامت نامنظم میتواند منجر به تولید ورق نهایی معیوب فولاد شود. این میتواند باعث تاببرداشتن، ترک خوردن یا چینخوردن ورق فولادی شود.

برای مقابله با این مشکل، از غلتکهای پشتیبان استفاده میشود. همچنین میتوان از موادی مانند کاربید سینتر شده که دارای مدول الاستیسیته بالایی هستند، استفاده کرد. در برخی موارد، از غلتکهای کمانی نیز برای مقابله با انحراف الاستیک غلتکها استفاده میشود. بسته به عرض فولاد درگیر در نورد و جریان تنش، درجه کمانش میتواند تعیین شود. کمانش ناکافی یا عدم وجود کمانش میتواند منجر به تولید فولادی با مرکز ضخیمتر شود. از سوی دیگر، اگر کمانش بیش از حد باشد، لبهها ضخیمتر از مرکز خواهند شد که دقیقاً برعکس کمانش ناکافی است. این میتواند منجر به ترک خوردن، چینخوردن و شکستن لبههای ورق نهایی فولاد شود.

در فرایند نورد

قوس تماس بین غلتکها و فلز بخشی از یک دایره است.

ضریب اصطکاک، µ، در تئوری ثابت محسوب میشود، اما در عمل µ در طول قوس تماس متغیر است.

فلز در حین نورد به صورت پلاستیک تغییر شکل میدهد.

حجم فلز قبل و بعد از نورد ثابت است. در عمل ممکن است حجم کمی کاهش یابد به دلیل بسته شدن منافذ.

سرعت غلتکها ثابت در نظر گرفته میشود.

فلز تنها در جهت نورد کشیده میشود و در عرض ماده تغییری نمیکند.

Cross-section عمود بر جهت نورد تغییر شکل نمی یابد .

روغن های نورد سرد

در طول نورد سرد فولاد، خنک کننده های مایع برای کنترل تولید گرما در محل انتقال رول استفاده می شود. همچنین می توان از این خنک کننده برای روغن کاری رول بایت در کارخانه های نورد داغ استفاده کرد. فن آوری روغن کاری رول می تواند برای کاهش بارهای نورد در آسیاب مورد استفاده قرار گیرد و مستلزم افزودن روغن به خنک کننده آب برای تشکیل امولسیون روغن در آب با پایداری امولسیونی متفاوت است، تا مطابق با الزامات پارامترهای مختلف نورد آسیاب ها، اصطکاک بین نوار را کاهش دهد. کارخانه های نورد سرد ورق و قلع در سراسر جهان به طور مداوم به دنبال راه هایی برای افزایش بهره وری، بهبود کیفیت محصول و هزینه های کلی تولید هستند.

انواع روغن نورد

بر اساس پایداری امولسیون می توان آن را به الف) تشکیل امولسیون پایدار، ب) تشکیل امولسیون متا پایدار و ج) تشکیل امولسیون ناپایدار تقسیم کرد. می توان اشاره کرد که پایداری امولسیون نه تنها انتخاب فرمول روغن نورد برای هر کاربرد آسیاب است، بلکه به ماهیت امولسیون کننده ها نیز نیاز دارد. چهار نوع امولسیفایر وجود دارد الف) کاتیونی ب) آنیونی ج) غیر یونی و د) آمفوتریک. به طور کلی، امولسیفایرهای نوع غیر یونی و کاتیونی در فرمولاسیون روغن نورد استفاده می شود.

مواد خام

پنج ملاحظات عمده در انتخاب روانکار روغن برای نورد سرد در جاهای دیگر تحت روانکاری در نورد سرد به تصویر کشیده شده است. بنابراین، انتخاب مواد خام برای یک روغن نورد سرد خوب برای فولاد بسیار مهم است. پنج گروه مختلف از مواد شیمیایی در فرمولاسیون روغن نورد سرد مانند، سیال پایه، امولسیفایرها، افزودنیهای فشار شدید و ضد سایش، افزودنیهای ضد زنگ و بیوسید وجود دارد. به طور کلی، مایعات پایه از روغن های معدنی، استرهای طبیعی مانند پیه، روغن های گیاهی و استرهای مصنوعی انتخاب می شوند.

فرمولاسیون روغن نورد مبتنی بر چربی های طبیعی به دلیل ماهیت ذاتی توزیع روغن در امولسیون آب دارای محدودیت های خاصی مانند تشکیل بیشتر کف است. پایداری برشی کمتر در نتیجه عملکرد ناسازگار با زمان ، مستعد تجزیه زیستی بیشتر منجر به عمر امولسیونی نسبتاً کمتر و در نتیجه مصرف روغن بیشتر می شود. از سوی دیگر، محصولات مبتنی بر استرهای مصنوعی دارای مزایای زیر هستند:

تولید کمتر کف به دلیل قابلیت پخش آسان آن در آب با اندازه قطرات مشخص تر روغن در آب منجر به مصرف کمتر روغن می شود. پایداری برشی بیشتر و در نتیجه عملکرد ثابت روغن با گذشت زمان. کمتر مستعد تخریب زیستی، عمر امولسیون بیشتر و مصرف روغن کمتر را تضمین می کند. به طور گسترده پذیرفته شده است که نورد سرد شامل روانکاری مخلوط، ترکیبی از روغن کاری هیدرودینامیکی و روانکاری مرزی است.

انتخاب روغن نورد

برای انتخاب روغن نورد برای آسیاب به طور کلی نکات زیر در نظر گرفته می شود:

پیکربندی آسیاب

ترکیب ورق منابع انسانی

سرعت آسیاب

ضخامت ورودی/خروجی

عرض ورق

حداکثر بار آسیاب

سیستم کنترل آسیاب

نرخ جریان مایع خنک کننده

سیستم پاک کردن مایع خنک کننده

فرآیندهای پایین دستی

سیستم خنک کننده

کیفیت آب برای نگهداری مایع خنک کننده

مواردی از آلودگی نفت ولگرد

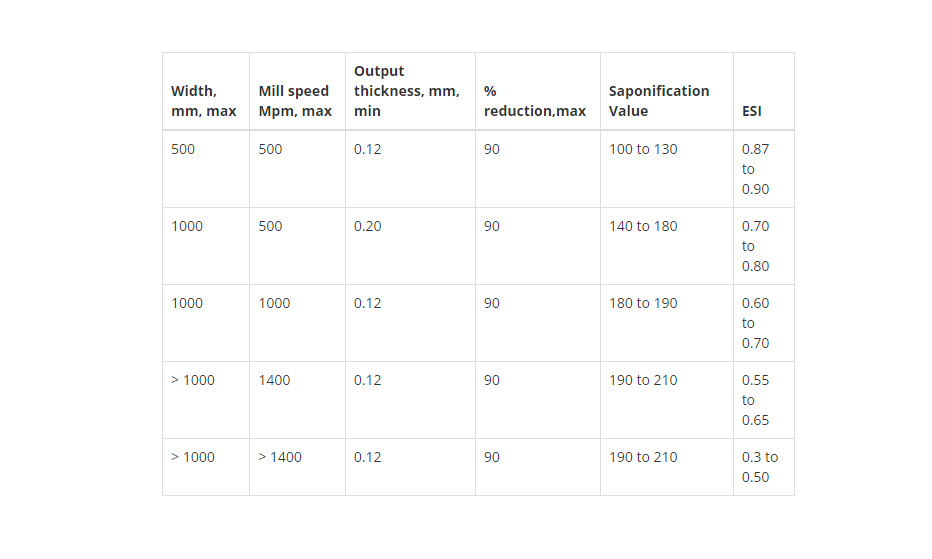

برای برآوردن نیازهای مختلف آسیاب، به طور کلی فرمولاسیون روغن نورد بر اساس ارزش صابونی سازی به سه دسته تقسیم می شود.

سری روغنهای نورد سرد Hiroll NW و Hiroll BW و روغنهای نورد گرم سری Hiroll HR برای برآوردن نیازهای مختلف آسیاب سفارشی شدهاند.

منبع : roll forming

09111439770

09111439770

دیدگاه خود را بنویسید